Frequently Asked Questions

Mehr Linearmotor Know-How über Präzision, Dynamik und Kräfte. Schneller online Support über die ganze Welt.

1. Web-Browser keine Verbindung, Tipps und Tricks

2. Regelparameter optimieren - Schwingungen eliminieren?

3. Firmware-/ WebMotion® Update?

4. Welche Präzision bieten die Messsysteme auf den Linearmotor-Achsen?

5. Maximale Geschwindigkeit / Beschleunigung / Kraft für eine LINAX®/ ELAX®?

6. Welche Last können die Linearmotor-Achsen bewegen?

7. Was muss beim Vertikaleinbau einer Linearmotor-Achse beachten?

8. Welche Kabelvarianten sind für die verschiedenen Achsen verfügbar?

9. Welche Wartung ist erforderlich für die Linearmotor-Achsen?

10. Wie kann die erforderliche Netzteil-Leistung errechnet werden?

11. Bleibt die Position der Achsen nach Aus- und Einschalten des XENAX® Xvi erhalten?

12. Wann ist eine SMU notwendig und welche Alternativen gibt es dazu?

13. Können die Optionsmodule (Feldbus und/oder SMU) selber nachgerüstet werden?

14. Für welche Achstypen steht Forceteq® zur Verfügung?

15. Welche Kräftegenauigkeit kann ich mit Forceteq® ohne externen Sensor erwarten?

16. Wie kann ich über ein Feldbus Forceteq® nutzen?

17. Kann ich eine LINAX®, ELAX® oder ROTAX® Achse einem "Fremdcontroller" ansteuern?

18. Magnetwirkung der Linearmotoren nach aussen?

1. Web-Browser keine Verbindung, Tipps und Tricks

Defaultmässig werden die XENAX® Servocontroller mit der IP Adresse 192.168.2.100 ausgeliefert. Die Subnetmaske ist dabei auf 255.255.240.0 gesetzt. Dies bedeutet das der Tablet/Laptop/PC selber in einem IP Adressbereich von 192.168."0-15"."0-255" sein muss um eine erstmalige Verbindung herstellen zu können. Es darf nicht die gleiche Adresse wie beim Servocontroller sein, einstellbar unter "Systemsteuerung\Netzwerk und Internet\Netzwerk- und Freigabecenter" Adaptereinstellungen ändern. Dann die gewünschte Verbindung mit Rechtsklick Eigenschaften im IP Protokoll TCP/Ipv4 anpassen. Mit der cmd.exe und dem Befehl Ping + "IP-Adresse" kann die Verbindung überprüft werden.

Sobald die Verbindung steht können die IP Adresse und die Subnetmaske des XENAX® Servocontroller mit unserem XENAX® Ethernet Installer auf eine beliebige Adresse umgestellt werden.

Wichtig: Das WebMotion® beim XENAX® Xvi 75V8 basiert auf JAVA und beim neueren XENAX® Xvi 48V8 auf HTML5. Da diverse Browserhersteller JAVA nicht mehr unterstützen, bieten wir den gekapselten QupZilla Webbrowser mit integriertem JAVA an. Die HTML5 Version des WebMotion® funktioniert auf allen marktführenden Browsern wie FireFox, Google Chrome, IE, Microsoft Edge etc.

Fehler Port 10001 refused

Diese Fehlermeldung bedeutet, dass eine Verbindung zum XENAX® Xvi bereits besteht. Oft ist die Ursache dafür, dass man im Browser ein zweitesmal die selbe XENAX® Xvi IP-Adresse öffnet. (mehrere Tabs)

2. Regelparameter für die Inbetriebnahme der Achsen - Schwingungen eliminieren?

Die XENAX® Xvi Servocontroller erkennen jeden LINAX®, ELAX® oder ROTAX® automatisch und die Grundparameter werden bereits eingestellt. Nach erfolgreicher Referenzierfahrt kann mit dem Feintuning begonnen werden.

Im WebMotion® «setup»– «state controller» Regler Einstellungen vornehmen.

1. «Payload» (Lastgewicht) eintragen

2. «Auto Gain» Taste Clicken

Im WebMotion® «move axis» - «by click» eine Hin- und Herfahrt zwischen zwei Positionen mit gewünschter Geschwindigkeit starten.

1. Geschwindigkeit «SPEED» und Beschleunigung «ACC x1’000» einstellen

2. Eine Warte Zeit «Wait Reverse» von 200ms zwischen den Bewegungen einstellen

3. An Start Poisition fahren «Go Position (Absolut)»

4. Fahrt zwischen zwei Positionen «Rep Reverse» starten.

Im WebMotion® «move axis» - «motion diagram» die Bewegung aufzeichnen.

1. Neue Messung aufzeichnen «record new»

2. Die Positionsabweichung zwischen Soll und Ist Position unter «DEVIATION» prüfen

Zielposition überwachen:

Ein Unterschwingen(im Bsp. -47 inc.) vor erreichen der Zielposition. Dies bedeutet, dass das Lastgewicht («Payload») zu klein/gar nicht eingestellt ist. Das Lastgewicht («Payload») erhöhen und die Messung wiederholen. (Soll Position 40‘000 inc.)

Ein Überschwingen(im Bsp. +25 inc) vor erreichen der Ziel Position. Dies bedeutet, das Lastgewicht («Payload») ist zu hoch eingestellt. Das Lastgewicht («Payload») reduzieren und die Messung wiederholen.(Soll Position 40‘000 inc)

Danach kann unter «setup»– «state controller» das «Gain Pos» erhöht werden. Dies solange die Linearmotor-Achse ruhig läuft und nicht schwingt oder vibriert. Mehrachssysteme reagieren empfindlicher infolge gegenseitige Beeinflussung der Achsen.

Vorgehen bei oszillierender Achse:

- Die Achse hin und herfahren lassen zwischen den Positionen in welcher die Oszillation auftritt. Hinweis: Mit einer langsamen Fahrt findet man diese Positionen meist einfacher (z.B. «move axis» - «by click» «SP OVERRIDE» auf 20% stellen)

- Unter «setup»– «state controller» auf «F Setting» Klicken anschliessend mit «F Analysis» die Frequenz ermitteln

- Mit «F Setting» diese Frequenz in das Filter übertragen.

- Falls es immer noch hörbar schwingt, die Analyse nochmals widerholen. Oft ist die zweite Frequenz die Hälfte der ursprünglichen Frequenz, diese überschreiben.

- Bei weiterer Schwingung, das Gain verringern.

Für weitere Informationen steht Ihnen jederzeit gerne unser Support zur Verfügung.

3. Firmware-/ WebMotion® Update?

Mit unserem XENAX® Ethernet Installer können Update von Firmware-/WebMotion®, IP-Adresseinstellungen sowie die Sicherung von Applikationsdaten sehr einfach durchgeführt werden.

Dabei können bis zu 15 XENAX® Xvi Servocontroller parallel bedient werden.

4. Welche Präzision bieten die Messsysteme auf den Linearmotor-Achsen?

LINAX® Lxc, kein Kabel in Bewegung:

Wiederholgenauigkeit bidirektional, konstante Temperatur

- Massstab optisch 100 nm: ±0.4 µm

- Massstab optisch 1 µm: ±1.5 µm

LINAX® Lxs, Lxu, Lxe Kabel am Schlitten in Bewegung:

Wiederholgenauigkeit bidirektional, konstante Temperatur

- Massstab optisch 100 nm: ±0.5 µm

- Massstab optisch 1 µm: ±2 µm

- Massstab magnetisch 1 µm: ±5 µm (magnetisch nur bei Lxs / Lxu)

ELAX® Ex

Wiederholgenauigkeit bidirektional, konstante Temperatur

- Massstab magnetisch 1 µm: ±5 µm

ROTAX® Rxvp (Vakuum/Druckluftdurchführung)

Wiederholgenauigkeit bidirektional, konstante Temperatur

- Magnetring interpoliert 64'000 Inc/U: ±0.006° / ±20 ws

(entspricht ±0.5 µm am Umfang bei Radius 10 mm)

ROTAX® Rxhq (High Torque mit Hohlwelle)

Wiederholgenauigkeit bidirektional, konstante Temperatur

- Magnetring interpoliert 120'000 Inc/U: ±0.003° / ±10 ws

Genauigkeit absolut bidirektional:

Die Absolutgenauigkeit ist von der Messpunkt Position in Bezug auf den Encoder-Messkopf veränderlich. Die mechanische Präzision der Linearachse in Bezug auf Rollen, Nicken, Gieren und die Distanz zum Messkopf beeinflussen die Genauigkeit. Die Absolutgenauigkeit kann letztendlich nur gezielt auf einen Messpunkt auf dem mechanischen Aufbau vermessen werden. Wir können solche Messungen mit dem Laserinterferometer durchführen.

Die linearen Massstäbe haben eine temperaturabhängige Längenvariation welche den Fahrweg beeinflussen.

- Massstab optisch: 0,85 µm pro Grad und 100 mm Fahrweg

- Massstab magnetisch: 1,1 µm pro Grad auf 100 mm Fahrweg

Weitere Informationen finden Sie in unseren Datenblätter LINAX® Baureihe (PDF) oder

ELAX Ex F20 (PDF).

5. Maximale Geschwindigkeit / Beschleunigung / Kraft für einen LINAX® / ELAX®

Unsere Linearmotor-Achsen sind auf eine Maximalgeschwindigkeit von 4 m/s ausgelegt. Dabei muss eine entsprechende Distanz gefahren werden können. Diese Daten können wir mit unserem "Cycle Calculator" gerne für Sie berechnen. Jetzt mit uns Kontakt aufnehmen.

Die maximal mögliche Beschleunigung und die maximale Vortriebskraft lässt sich direkt aus der Motorbezeichnung ableiten.

Beispiel LINAX® Lxs 400F60

Der Wert "....F60" entspricht der Nominalkraft von 60 N (100% Einschaltdauer)

Die Spitzenkraft ist das Dreifache der Nominalkraft, hier also 180 N.

Maximale Vortriebskraft = 180 N

Die Beschleunigung a errechnet sich aus F=m*a -> a=F/m

Beispiel Last extern = 1500 g, mSchlitten = 950 g, siehe Daten LINAX® Lxs xxxF60

m = mSchlitten + mLast extern = 2.45 kg

Maximale Beschleunigung a = 180 N / 2.45 kg = 73.5 m/s2 --> 73.5 / 9.81 = 7.5 g

Hinweis zur Einschaltdauer:

Bei der Nominalkraft beträgt die Einschaltdauer 100 %. Für dreifache Nominalkraft ist der dreifache Strom notwendig. Die Verlustleistung erhöht sich dabei quadratisch. PV = I2*R. Die Verlustleistung beim Nutzen der Spitzenkraft ist also 9 x grösser. Demzufolge kann die Spitzenkraft nur während einer Einschaltdauer von 1/9 -> 11 % genutzt werden.

6. Welche Last können die Linearmotor-Achsen bewegen?

Bei horizontalem Einsatz der Linearmotor-Achse wird die Last mit der Vortriebskraft des Linearmotors bewegt. Ein vernünftiger Ansatz ist, den Linearmotor-Typ so auszuwählen, dass die maximale Last noch eine Beschleunigung von 1 g = 9.81 m/s2 zulässt. Also noch eine Beschleunigung wie im freien Fall, das ergibt eine mittlere Dynamik.

Unter dieser Annahme kann die entsprechende Last sehr einfach aus der Achsbezeichnung errechnet werden. Für die Beschleunigung nutzen wir die Spitzenkraft, diese ist bei unseren Linearmotoren das Dreifache der Nominalkraft.

| Typ Linearmotor (Beispiele) | Nominalkraft (N) | Spitzenkraft F (N) | Last für mittlere Dynamik (kg) |

|---|---|---|---|

| LINAX® Lxc 44F08 | 8 | 24 | m = 2.45 – 0.13 = 2.32 |

| LINAX® Lxc 176F40 | 40 | 114 | m = 11.62 – 0.75 = 10.87 |

| LINAX® Lxs 520F60 | 60 | 180 | m = 18.35 – 1.00 = 17.35 |

| ELAX® Ex 50F20 | 20 | 60 | m = 6.12 – 0.26 = 5.86 |

Es können auch höhere Lasten bewegt werden, dabei reduzieren sich Beschleunigung und Geschwindigkeit und die Fahrzeit dauert länger. Dabei sollte noch eine Beschleunigung von ½ g erreicht werden, diese Maximallast ist dann das Doppelte der oben berechneten Lasten.

- Anzustreben ist immer eine möglichst kleine Last, also ein Aufbau mit filigranen Teilen und wenig Masse.

Die mechanischen Führungen sind für wesentlich grössere Kräfte ausgelegt, als der Linearmotor bewegen kann. Damit sind vertikale Füge- oder Einpressvorgänge problemlos möglich. Diese Maximallasten finden Sie unter "Belastungskennwerte" im Dokument Datenblatt LINAX® Baureihe (PDF) oder ELAX Ex F20 (PDF).

7. Was muss ich beim Vertikaleinbau einer Linearmotor-Achse beachten?

Bei vertikalem Einsatz der Linearmotor-Achse soll die Last bei stromlosem Zustand nicht nach unten fallen. Dazu stehen einstellbare Gewichtskompensation für die verschiedenen Linearmotor-Achsen zur Verfügung.

| Typ Linearmotor | Kompensationsart | Lastbereich (kg) |

|---|---|---|

| LINAX® Lxc 44F08 |

Druckluft |

bis 3kg |

| LINAX® Lxc 85F10 | Druckluft | bis 3kg |

| LINAX® Lxc xxxF40 xxx= 80, 176mm |

Druckluft | bis 6kg |

| LINAX® Lxu xxxF60 xxx = 40, 80, 160mm |

Druckluft Haltebremse |

bis 6kg bis 6kg |

| ELAX® Ex xxxF20 xxx = 30, 50, 80, 110mm |

Diverse Federpakete im Stillstand eingefahren oder ausgefahren |

bis 2kg |

8. Welche Kabelvarianten sind für die verschiedenen Achsen verfügbar?

LINAX® Linearmotor-Achsen:

Die LINAX® Linearmotor-Achsen benötigen je ein Motorkabel und ein Encoderkabel. Diese können in folgenden drei Varianten bestellt werden. Die Länge der jeweiligen Kabel kann gewählt werden (Max. Totallänge 20m)

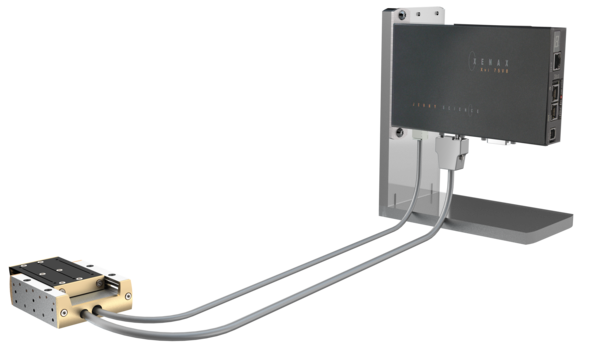

Variante 1: Standardverbindung, direkte Verbindung mit einem Anschlusskabel

Einsatz bei normalen Stand-Alone-Applikationen, in welchem die Kabel wenig oder gar nicht in Bewegung sind.

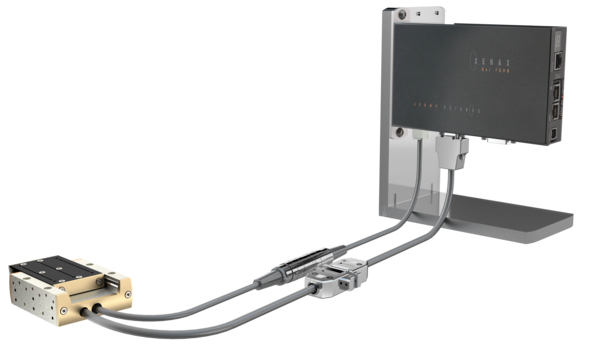

Variante 2: Anschlusskabel für Verlängerung mit Verlängerungskabel

Einsatz bei Applikationen mit kompliziertem Kabelschlepp damit die Linearmotor Achse ohne öffnen des Schleppkette ausgebaut werden kann.

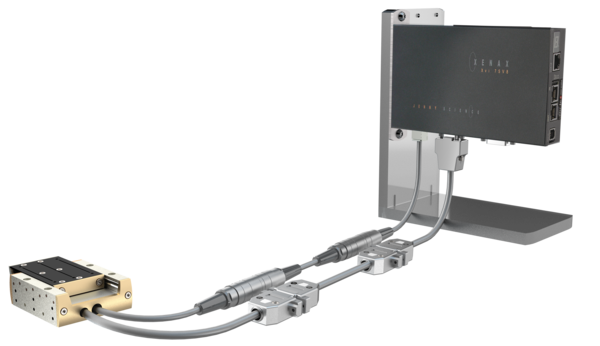

Variante 3: Anschlusskabel für Verlängerung mit Zwischenkabel und Verlängerung

Einsatz bei Maschinenapplikationen mit Schleppkette zum auftrennen der Kabel vor und nach der Schleppkette. Zwischenkabel aus TPU IGUS für Schleppkette. Der Einsatz mehrerer Zwischenkabel ist möglich.

ELAX® Linearmotor-Achsen und ROTAX® Drehmotor-Achsen:

Beide haben ein eigen entwickeltes TPU Kabel, welches Motor- und Encoderkabel vereint. Wie beim LINAX® können die drei gezeigten Varianten gewählt werden. Bei Variante 3 kann aufgrund der speziellen Schirmung maximal ein Zwischenkabeleingesetzt werden.

9. Welche Wartung ist für die Linearmotor Achsen erforderlich?

Das Wichtigste ist die Schmierung der Führungen. Damit bei allen Linearmotor-Achsen eine einfache Schmierung durchgeführt werden kann empfehlen wir die Dosierpistole inkl. Schmierpatrone.

Kugelumlaufführungen (LINAX® Lxu, Lxs,Lxe)

Schmierreservoir füllen alle 5'000 Km. Typischerweise erfolgt dies bei den halbjährlichen oder jährlichen Wartungsarbeiten an Maschine und Anlage.

155.00.10 VA Dosierpistole für Schmierpatronen

155.00.11 VA Schmierpatronen mit Standardfett

Kreuzrollenführungen (LINAX® Lxc und ELAX® Ex)

Jährliche Schmierung der Führungsstäbe.

155.00.10 VA Dosierpistole für Schmierpatronen

155.00.11 VA Schmierpatronen mit Standardfett

10. Wie kann die erforderliche Netzteil-Leistung errechnet werden?

Die XENAX® Xvi Servocontroller können für Logik und Power separat gespiesen werden.

- Logik: 24 V + 0.3 A pro Achse

- Power: 24 – 75V 5 A + 3 A pro weiter Achse.

Die volle Kraftleistung der Linearmotor-Achsen ist bereits mit 24 V erreicht. Wegen back EMF müssen LINAX® Lxu und Lxs welche eine hohe Dynamik haben > 1 m/s mit 48 V und bei

> 2.5 m/s mit 75V gespiesen werden.

11. Bleibt die Position der Achsen nach Aus - und Einschalten des XENAX® Xvi erhalten?

Solange die Logik eingeschaltet bleibt, bleibt die Positionserkennung erhalten.

Nach jedem Neustart der Logik ist eine Referenzfahrt notwendig. Bei den LINAX® Linearmotor-Achsen wird eine Fahrt über 2 Referenzmarken gemacht (max. Fahrweg 20mm).

Die ELAX® Linearmotor-Schlitten fahren auf den internen mechanischen Anschlag (Aus- oder Eingefahren), damit dies präzise stimmt, wird die Referenzieren einmalig vor Auslieferung kalibriert. Nach der Referenzfahrt liegen Null- und Maximalpunkt ca. 1 mm von den mechanischen Endanschlägen entfernt. Einn externer mechanischer Anschlag kann auch für die Referenzierung verwendet werden, weitere Informationen dazu finden Sie in der XENAX® Xvi Anleitung

12. Wann ist eine SMU notwendig und welche Alternativen gibt es dazu?

Eine SMU ist notwendig sobald eine Maschine die funktionalen Sicherheits-Richtlinien gemäss TÜV hat. Mit der SMU hat man alle Funktionen bereits im XENAX® Xvi 75V8 integriert und spart Verdrahtungsaufwand und die Verwendung weiterer Hardware.

Safety Funktionen mit SMU(Safety Integrity Level 2):

STO Safe Torque Off (Sofortige Abschaltung der Endstufe)

SS1 Safe Stop 1 (Stoppen mit anschliessender Abschaltung der Endstufe)

SS2 Safe Stop 2 (Stoppen Position wird gehalten, bei Bewegung Abschaltung der Endstufe)

SLS Safely Limited Speed (Sichere Geschwindigkeit, bei überschreiten SS2)

Alternativ ist der STO mit einem sicheren Power Off möglich (Abschaltung der Powerspeisung) oder dem XENAX® Xvi Pin 9 mit HW-Abschaltung der Endstufe nach xxxms zum Stoppen der Achse ST1.

13. Können die Optionsmodule (Feldbus und/oder SMU) selber nachgerüstet werden?

Die SMU Module werden streng nach TÜV vorgaben montiert und geprüft damit alle Sicherheitsfunktionen garantiert werden können. Die Feldbusmodule unterlaufen eine 100 % Prüfung der Funktionalität mit entsprechender SPS.

Deswegen können Optionsmodule nur bei uns in der Produktion nachgerüstet werden.

14. Für welche Typen von Achsen steht Forceteq® zur Verfügung?

Die Forceteq® Funktionalität ist im XENAX® Xvi integriert, diese stehen mit allen Linear- und Drehmotor-Achsen zur Verfügung. Der Unterschied der einzelnen Achs-Typen besteht in der Auflösung, Genauigkeit und Minimalkraft. Diese sind im nächsten Punkt genaustens beschrieben

| Typ Motor (Beispiele) | Kraftkonstante | Messbare Minimalkraft | Auflösung |

|---|---|---|---|

| LINAX® Lxc F04 | 1N ~ 50 * 10 mA | 0.5 N | 0.25 N |

| LINAX® Lxc F08 | 1N ~ 32 * 10 mA | 0.5 N | 0.25 N |

| LINAX® Lxc F10 | 1N ~ 28 * 10 mA | 0.5 N | 0.25 N |

| LINAX® Lxc F40 | 1N ~ 11 * 10 mA | 1.0 N | 0.5 N |

| LINAX® Lxe F40 | 1N ~ 11 * 10 mA | 10.0 N | 5.0 N |

| LINAX® Lxu / Lxs F60 | 1N ~ 10 * 10 mA | 10.0 N | 5.0 N |

| ELAX® Ex F20 | 1N ~ 12 * 10 mA | 0.5 N | 0.25 N |

16. Wie kann ich über einen Feldbus Forceteq® nutzen?

Die Forceteq® Funktionen stehen mit den zyklisch-übertragbaren Befehlen (PDO) zur Verfügung.

I_Force Actual LINAX®/ELAX®, 2005h

Limit I_Force, 6073h

Für die SDOs stehen folgende zur Verfügung:

Direct commands, no parameter, 5000h

Read parameter, XENAX®, 5001h

Write parameter, XENAX®, 5002h

Read / Write parameter XENAX®, 5003h

Genaue Informationen zur Kommunikation finden Sie in unserem CANopen Ethernet Protokoll.

17. Kann ich eine LINAX®, ELAX® oder ROTAX® Achse mit einem "Fremdcontroller" ansteuern?

Unsere Erfahrung in der Vergangenheit mit Fremdcontrollern zeigten immer wieder Schwierigkeiten und Ausfälle. Durch fehlerhafte Kommutierungswinkel oder falsche Parametrierung liefen die Motoren mit schlechtem Wirkungsgrad und überhitzten. Fehlte dann noch die Temperaturüberwachung konnte dies auch zu einem Wicklungsbrand führen. In diesem Zusammenhang wurden logischerweise unsere Achsen als fehlerhaft betrachtet.

Seit wir keine Fremdcontroller mehr empfehlen sind diese Problematiken vom Tisch.

Die XENAX® Xvi Servocontroller sind speziell auf unsere Achsen mit Direktantrieb entwickelt worden. Viele neue, für die Praxis vorteilhafte Funktionalitäten, nur mit diesem zur Verfügung.

Was sind das für Vorteile des XENAX® Xvi mit unseren Achsen?

- Identifikation und Kommunikation mit der angeschlossenen Achse

- Automatische Grundparametrierung

- Zweifache Temperaturüberwachung des Motors mit Sensor in der Wicklung und I2T Überwachung, Die Temperatur kann jederzeit ausgelesen werden, man erkennt sofort in welchem Betriebszustand die Achse läuft und welche Reserven noch vorhanden sind.

- Kurze Referenzfahrt zur Erfassung der Absolutposition mit Richtungsvorgabe, der Nullpunkt muss dabei nicht angefahren werden.

- Präzise Berechnung des Kommutierungswinkels distanzbasiert auf den mechanischen Magnet- und Wicklungspolabständen. Wichtig für hohen Wirkungsgrad des Motors.

Weitere zukunftsorientierte Features:

- Patentierte Forceteq® Funktionalität zum Aufzeichnen, Limitieren und Vorgeben von Kräften ohne externen Kraftsensor, direkt im XENAX® Xvi Servocontroller

- Flexible Anbindung an moderne SPS Steuerungen über realtime Ethernet Bussysteme wie EtherCAT, Profinet, Ethernet/IP, Powerlink oder CANopen. Verständliche Anleitungen mit Demobeispielen stehen bereit zum herunterladen von der Website.

- Optional funktionale Sicherheit (STO, SS1, SS2, SLS) TÜV zertifiziert SIL 2, PL d, Cat. 3

Sie als Kunde erhalten Achsen und Steuerung aus einer Hand und Sie haben so die Gewähr für einen sicheren, zuverlässigen Betrieb.

18. Magnetwirkung der Linearmotoren nach aussen?

Magnetische Felder von Linearmotor-Achsen

Die Permanentmagnete von Linearmotor-Achsen erzeugen magnetische Felder bei den Magenten wo diese direkt nach aussen wirken können. Bei unseren LINAX® Lxc und ELAX® Ex Linearmotor-Achsen ist dies auf der Schlittenunterseite der Fall, wen der Schlitten ausgefahren wird. Auf der Schlittenoberseite ist kein magnetisches Feld vorhanden da sich hier der Eisenrückschluss der Permanentmagnete befindet.

Bei den Lxs/Lxu sind die magnetischen Felder auf der Oberseite der Grundplatte. Hier sind die Permanentmagnete angeordnet und wirken direkt nach aussen. Nur genau dort wo sich der Schlitten befindet wird das magnetische Feld über die Eisenpole umgeleitet und hier ist auch kein magnetisches Feld mehr messbar. Ebenso ist auf der Unterseite der Grundplatte kein magnetisches Feld vorhanden, wegen des Eisenrückschlusses.

Magnetische Feldstärke [mT] in Bezug zum Abstand von den Magentplatten